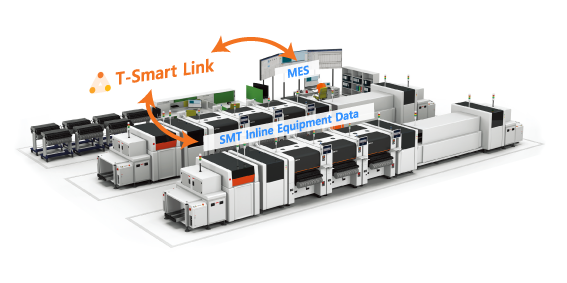

장비와 MES의 완벽한 연동,

품질/생산성 극대화로 생산 최적화의 실현

T-Smart Link

즉각적/능동적 대응 한계

MES에서 SMT 공정의

실시간 모니터링 불가로

즉각적이고 능동적 대응에

한계가 존재합니다.

고품질 제품 생산의 한계

장비 데이터 활용 불가로

오장착 방지/PCB 이력 추적 등

고품질의 제품 생산을 위한

기능 구현에 한계가 존재합니다.

생산계획/예지보전 한계

MES에서 각 장비의

생산 데이터 분석 불가로

생산계획 및 예방정비 수행에

한계가 존재합니다.

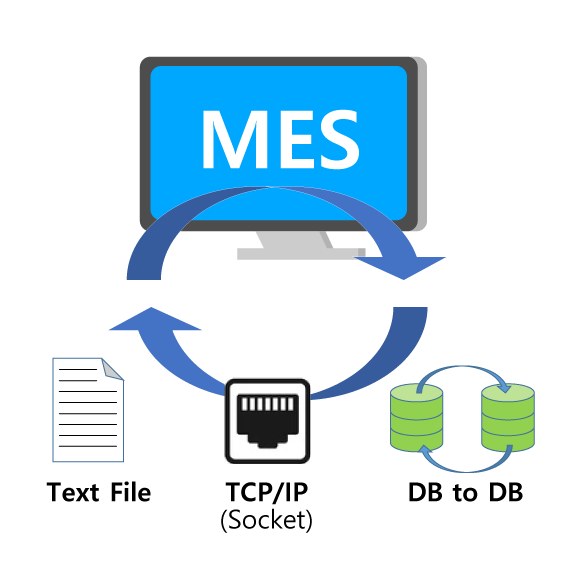

T-Smart Link는

SMT Inline 장비에서

MES로 데이터 통신을 제공하여

SMT 공정에 최적화된 생산관리시스템을 실현합니다

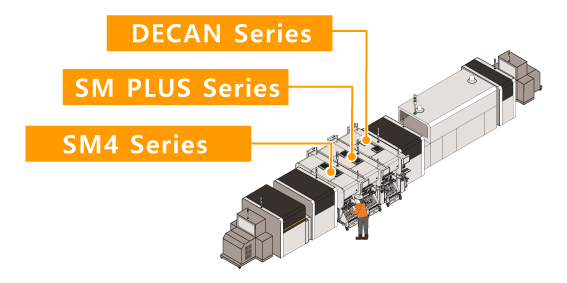

SMT Inline 장비의 데이터 통신으로 MES에서 통합 관리 실현

T-Smart Link는 Mounter 외 주변장비(Printer, AOI, Reflow oven 등)의

데이터 통신을 제공하여 MES에서 통합 관리할 수 있도록 합니다

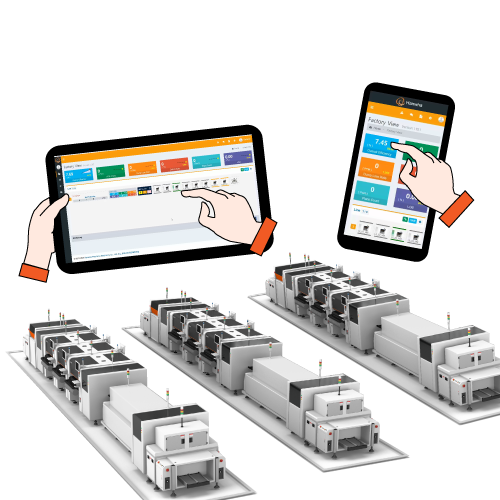

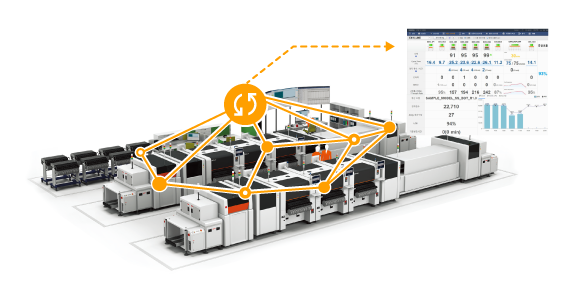

장비의 실시간 데이터 통신으로 즉각적이고 능동적인 대응

장비의 실시간 정보를 MES로 제공하여

장비 모니터링 및 생산성 분석을 위한 기능 구현의 기회를 제공합니다

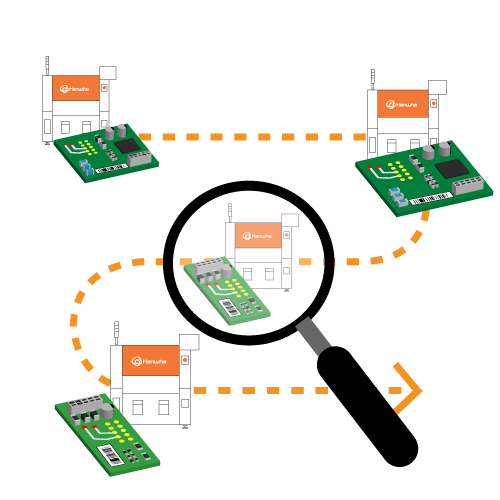

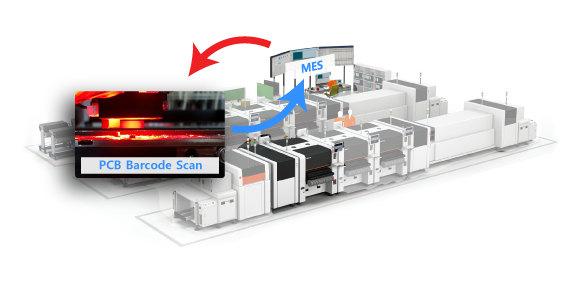

장비와 MES의 양방향 통신으로

PCB 인터락 기능 구현

장비에 삽입된 PCB의 정보를 MES로 전송하고

PCB 오투입 방지 기능을 구현하여 불량 최소화를 실현합니다

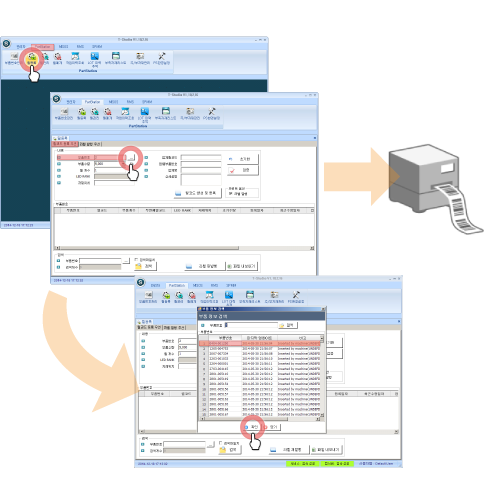

| 인터락 기능 구현을 위해 필요한 별도의 라이선스 | ||

|---|---|---|

| 인터락 기능 종류 | PCB 2D Barcode 라이선스 | DMES 라이선스 |

| 생산 공정 이전 체크 (Barcode → MES) |

O | X |

| 생산 공정 응답 (MES → 생산명령) |

X | O |

| ※ 마운터 설비와 MES의 양방향 통신으로 PCB 인터락 기능 구현시, 셋업 외 안정화 단계에서 일부 기술료가 포함 될 수 있습니다. | ||

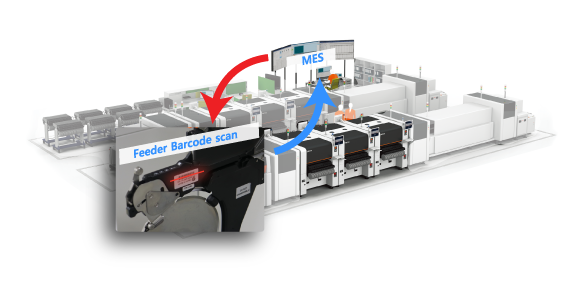

장비와 MES의 양방향 통신으로

Feeder 오장착방지 기능 구현

생산할 JOB1에 있는 피더의 정보를 MES로 전송하여

오장착방지 기능 구현으로 불량 및 리콜 범위의 최소화가 가능합니다

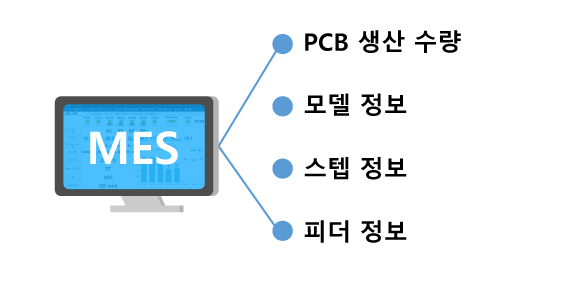

생산 데이터 축적을 통한

PCB 추적관리 기능 구현

생산 PCB 수량, 스텝, Array 번호, 스핀들 번호 등 각종 생산 데이터를 축적할 수 있어

MES에서 PCB 추적관리를 위한 기능 구현이 가능합니다

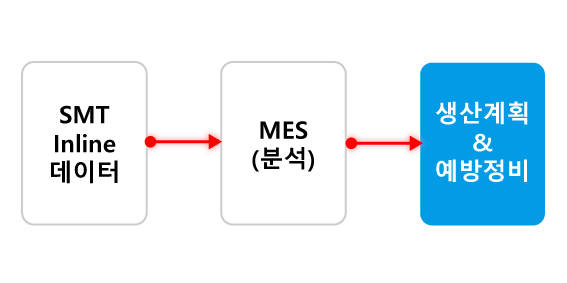

장비별 데이터 통신으로

생산 계획부터 예방정비까지

장비별 데이터 통신으로 생산성 예측 및 계획이 가능하며

예방정비 활동으로 생산현장의 효율을 극대화 할 수 있습니다

T-Smart Link 사용 기업의 지속적인 증가

매년 많은 기업이 T-Smart Link를 도입하여,

다양한 데이터 통신으로 고객사의 Needs 충족과 생산 현장의 직접적인 이익 상승을 실현하고 있습니다

한화 정밀기계의 다양한 SW 상품을 함께 도입하여

더욱 효과적인 생산 현장을 완성하세요.

용어 정의

1) JOB : PCB 기반의 단면 혹은 양면의 표면 위에 전자 부품을 접합하기 위하여 각 부품의 위치 및 부착 순서 등의 정보가 기입된 파일